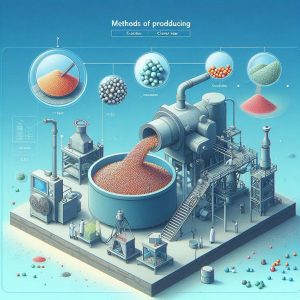

روش های تولید گرانول به عنوان یکی از مراحل کلیدی در فرآوری مواد، نقش مهمی در صنایع مختلف ایفا میکنند. گرانولها به عنوان ذراتی با اندازه و شکل مشخص، بهبود قابل توجهی در خواص فیزیکی و شیمیایی مواد اولیه ایجاد میکنند. این فرآیندها نه تنها به افزایش قابلیت انحلال و پایداری محصولات کمک میکنند، بلکه به بهینهسازی حمل و نقل و ذخیرهسازی نیز میانجامند.

در این مقاله، به بررسی روشهای مختلف تولید گرانول، از جمله گرانولسازی شیمیایی، مکانیکی و دیگر تکنیکها خواهیم پرداخت. هر یک از این روشها دارای ویژگیها، مزایا و کاربردهای خاص خود هستند که در صنایع داروسازی، غذایی، کشاورزی و شیمیایی به کار میروند. با توجه به اهمیت روزافزون تولید گرانول در بهبود کیفیت و کارایی محصولات، درک عمیقتری از این روشها میتواند به توسعه و نوآوری در فرآیندهای صنعتی منجر شود.

جهت خرید انواع کامپاند و گرانول مستقیم از کارخانه به بخش فروشگاه ما مراجعه کنید.

گرانول پلیمری

روش های تولید گرانول, یا همان پلیمرها در شکل دانههای کوچک است که میتوانند به عنوان مواد اولیه برای ساخت محصولات پلاستیکی، لاستیکی، فیبرهای مصنوعی و محصولات دیگر استفاده شوند. این گرانولها اغلب از مواد خام پلیمری مانند پلیاتیلن، پلیپروپیلن، پلیوینیل کلراید (پیویسی) و… تولید میشوند و به صورت گرمایشی و فشاری به شکل دلخواه و مورد استفاده قرار میگیرند.

روش های تولید گرانول

روش تولید گرانول از مواد بازیافتی

فرآیند تولید گرانول از مواد بازیافتی از مراحل مختلفی تشکیل شده است:

جمعآوری و انتخاب مواد: مواد بازیافتی مثل پلاستیک، باطلههای صنعتی یا بطور کلی مواد پلاستیکی جمعآوری میشوند و مورد انتخاب و تفکیک قرار میگیرند.

شستشو و تمیزکاری: مواد جمعآوری شده برای حذف آلودگیها و مواد غیرپلاستیکی شستشو و تمیز میشوند.

آسیاب و خرد کردن: مواد پلاستیکی به قطعات کوچکتر خرد یا آسیاب میشوند تا در مراحل بعدی به راحتی قابل پردازش باشند.

ذوب و تصفیه: قطعات پلاستیکی خرد شده در دمای مشخص ذوب شده و سپس تصفیه میشوند تا از آلودگیها و اجسام خارجی پاک شوند.

تولید گرانول: مواد ذوب شده به شکل گرانولهای کوچک و یکنواخت تبدیل میشوند.

سرمایش و ثابتسازی: گرانولهای تولید شده سرد شده و به شکل نهایی خود استحکام مییابند.

بستهبندی و استفاده مجدد: گرانولهای پلاستیکی بستهبندی شده و آماده استفاده مجدد در تولید محصولات پلاستیکی میشوند.

این فرآیند از مراحل مهمی تشکیل شده است که موجب بازیافت و استفاده مجدد مواد پلاستیکی میشود، که در نهایت به کاهش مصرف مواد اولیه و کاهش زبالههای پلاستیکی کمک میکند.

تولید گرانول از مواد ضایعاتی

تولید گرانول از مواد ضایعاتی، یک روش مفید برای بازیافت و استفاده مجدد از مواد پلیمری است. این فرآیند شامل جمعآوری، تفکیک، آسیاب کردن و سپس ذوب مواد پلاستیکی مورد نظر میشود. سپس، پس از ذوب، مواد پلاستیکی به شکل گرانولهای کوچک بازسازی میشوند که میتوانند مورد استفاده قرار گیرند تا محصولات جدید پلاستیکی تولید شوند. این روند به منظور کاهش پسماند و حفظ محیط زیست بسیار مفید است.

روش های تولید گرانول

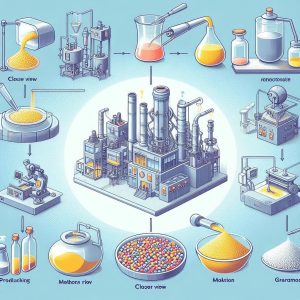

بررسی روش های تولید گرانول

تولید گرانولها از مواد مختلف میتواند با استفاده از روشهای مختلفی صورت بگیرد:

- روش اکسترودر: در این روش، مواد پلاستیکی یا پلیمری در دما و فشار بالا از یک دستگاه اکسترودر عبور میکنند. مواد ذوب شده از یک سوراخ به قطرهای مختلف خروجی داده میشوند و سپس خنثی شده و به شکل گرانولهای کوچک تبدیل میشوند.

- تبدیل مواد ذوب شده به گرانول: در این روش، مواد پلاستیکی یا پلیمری ذوب شده و سپس از یک دستگاه خنثیساز به شکل گرانولهای مورد نظر تبدیل میشوند.

- گرانولسازی آبی: در این روش، مواد پلاستیکی در دمای ذوب شده و سپس به شکل نواری به وسیله آب خنثی شده و به گرانولهایی با اندازه دلخواه تبدیل میشوند.

- گرانولسازی هوایی: این روش شامل استفاده از هوا به عنوان عامل حملونقل مواد پلاستیکی ذوب شده است. مواد در دمای بالا توسط هوا حمل میشوند و سپس خنثی شده و به شکل گرانولهای پلاستیکی تبدیل میشوند.

این روشها ممکن است با توجه به نوع مواد پلاستیکی، نیازهای فرآیند تولید و مقیاس تولید متفاوت باشند. هر کدام از این روشها مزایا و محدودیتهای خود را دارند و بسته به شرایط و نیازهای تولید مورد استفاده قرار میگیرند.

روش اکستروژن

فرآیند اکستروژن یک روش صنعتی است که در آن مواد اولیه، معمولاً پودر یا گرانولهای کوچک، تحت فشار و دماهای بالا به شکل مایع درمیآیند و سپس از یک قالب عبور میکنند. در این فرآیند، مواد به داخل یک سیلندر تغذیه میشوند و با استفاده از یک ماردون (پیچ) به سمت جلو هدایت میشوند. این ماردون با ایجاد حرارت و فشار، مواد را ذوب کرده و به شکل مایع درمیآورد. پس از خروج از قالب، این مواد به سرعت سرد میشوند و به شکل گرانولهای جامد در میآیند. این روش به دلیل سرعت بالا و قابلیت تولید مقادیر زیاد، در صنایع مختلف محبوب است.

موادی که معمولاً با استفاده از روش اکستروژن گرانول میشوند شامل پلاستیکها، مواد شیمیایی، و خوراک دام هستند. برای مثال، پلیمرهایی مانند پلیاتیلن و پلیپروپیلن به طور گستردهای با این روش تولید میشوند. همچنین، در صنعت خوراک دام، ترکیبات غذایی و مکملها نیز به صورت گرانولهای اکسترود شده تولید میشوند. این روش به دلیل قابلیت کنترل دقیق بر روی خواص فیزیکی و شیمیایی مواد، به تولید گرانولهایی با کیفیت بالا و ویژگیهای مطلوب کمک میکند.

بیشتر بخوانید:

روزنرانی پلاستیک یا اکستروژن پلاستیک (به انگلیسی: Plastics Extrusion) روشی رایج برای شکلدهی پروفیلها از مواد پلاستیکی است.

روش پلتسازی

پلتسازی یک فرآیند تولید گرانول است که در آن مواد اولیه، معمولاً پودرها یا ذرات ریز، تحت فشار و حرارت به شکل گلولههای کوچک (پلت) در میآیند. در این روش، مواد به یک دستگاه پلتساز تغذیه میشوند که با استفاده از یک دیسک یا سیلندر، آنها را فشرده و به شکل گرد درمیآورد. این فرآیند به ویژه در صنایع غذایی، دارویی و خوراک دام کاربرد دارد، زیرا میتواند مواد را به شکل یکنواخت و با اندازههای مشخص تولید کند. همچنین، پلتسازی به افزایش قابلیت انحلال و جذب مواد کمک میکند.

مزایای روش پلتسازی شامل افزایش چگالی، کاهش حجم و بهبود قابلیت حمل و نقل مواد است. این روش همچنین میتواند به بهبود خواص فیزیکی و شیمیایی گرانولها کمک کند. با این حال، معایب آن شامل هزینههای بالای تجهیزات و انرژی مصرفی است. همچنین، در برخی موارد، کیفیت پلتها ممکن است تحت تأثیر رطوبت و دما قرار گیرد، که میتواند منجر به عدم یکنواختی در اندازه و کیفیت محصول نهایی شود. به طور کلی، انتخاب روش پلتسازی باید با توجه به نیازهای خاص محصول و شرایط تولید انجام شود.

روش های تولید گرانول

روش اسپری درایینگ

فرآیند اسپری درایینگ یک روش موثر برای تولید گرانولهای خشک و پودری است که در آن مایع به ذرات ریز اسپری میشود و سپس با استفاده از جریان هوای داغ، آب یا حلالهای دیگر تبخیر میشود. در این فرآیند، مایع به صورت قطرات ریز در میآید و با عبور از هوای داغ، به سرعت خشک میشود و به شکل گرانولهای خشک و یکنواخت تبدیل میشود. این روش به دلیل سرعت بالا و قابلیت تولید مقادیر زیاد، در صنایع مختلف بسیار مورد استفاده قرار میگیرد.

صنایع و کاربردهای اسپری درایینگ

- صنعت غذایی: تولید پودرهای غذایی مانند پودر شیر، پودر تخممرغ و طعمدهندهها.

- صنعت داروسازی: تولید داروهای پودری و مکملهای غذایی به صورت گرانول.

- صنعت شیمیایی: تولید مواد شیمیایی مانند رنگها و افزودنیهای صنعتی.

- صنعت کشاورزی: تولید کودهای شیمیایی و سموم به صورت گرانولهای قابل حل.

این روش به دلیل قابلیت کنترل دقیق بر روی اندازه و ویژگیهای گرانولها، در این صنایع بسیار محبوب است.

روش سرد کردن و خرد کردن

روش سرد کردن و خرد کردن یکی از تکنیکهای مهم در فرآوری مواد است که به ویژه در صنایع غذایی، دارویی و شیمیایی کاربرد دارد. در این روش، مواد اولیه معمولاً تحت دماهای پایین قرار میگیرند تا از تغییرات ناخواسته در ساختار و خواص آنها جلوگیری شود. سرد کردن میتواند به حفظ ویژگیهای حسی، مانند طعم و عطر، کمک کند و از اکسیداسیون یا تجزیه مواد جلوگیری کند.

پس از سرد شدن، مواد به اندازههای کوچکتر خرد میشوند که این امر نه تنها به افزایش سطح تماس و بهبود قابلیت انحلال کمک میکند، بلکه به تولید گرانولهای یکنواخت و با کیفیت نیز منجر میشود. این روش به ویژه برای موادی که حساس به حرارت هستند، بسیار موثر است و میتواند به بهبود فرآیندهای تولید و کیفیت نهایی محصولات کمک کند.

🔶 مقاله خواندنی: گرانول هاش چیست؟

روش گرانولسازی شیمیایی

گرانولسازی شیمیایی یک فرآیند تولید گرانول است که در آن مواد اولیه با استفاده از واکنشهای شیمیایی به شکل گرانولهای یکنواخت تبدیل میشوند. این روش معمولاً شامل ترکیب مواد شیمیایی به یکدیگر و ایجاد واکنشهایی است که منجر به تشکیل ذرات بزرگتر میشود.

ویژگیهای این روش شامل کنترل دقیق بر روی اندازه و شکل گرانولها، قابلیت تولید گرانولهای با خواص خاص و امکان استفاده از مواد اولیه متنوع است. گرانولهای تولید شده به این روش به دلیل یکنواختی و خواص بهینهشده، در صنایع مختلف کاربرد دارند.

روش های تولید گرانول

روش گرانولسازی مکانیکی

گرانولسازی مکانیکی یک فرآیند تولید گرانول است که در آن مواد اولیه با استفاده از نیروی مکانیکی، مانند فشار یا برش، به ذرات بزرگتر تبدیل میشوند. در این روش، مواد معمولاً تحت تأثیر دستگاههای خاصی مانند میکسرها، اکسترودرها یا آسیابها قرار میگیرند تا ذرات ریز به یکدیگر چسبیده و گرانولهای یکنواختی شکل بگیرند. این فرآیند میتواند شامل مراحل مختلفی از جمله مخلوط کردن، فشردهسازی و خشک کردن باشد.

مزایای گرانولسازی مکانیکی:

- کنترل دقیق اندازه و شکل: امکان تنظیم پارامترهای فرآیند برای دستیابی به اندازه و شکل مطلوب گرانولها.

- عدم نیاز به حلال: کاهش هزینهها و خطرات مرتبط با استفاده از حلالها در مقایسه با روشهای شیمیایی.

- پایداری بالا: گرانولهای تولید شده معمولاً دارای پایداری و مقاومت بالاتری در برابر شرایط محیطی هستند.

- تنوع مواد اولیه: قابلیت استفاده از انواع مواد اولیه، از جمله پودرهای معدنی و آلی، بدون تغییرات اساسی در فرآیند.

این ویژگیها باعث شدهاند که گرانولسازی مکانیکی در صنایع مختلف، از جمله داروسازی، کشاورزی و غذایی، به عنوان یک روش محبوب و کارآمد شناخته شود.

💬 سخن پایانی

روش های تولید گرانول، با ارائه ویژگیها و مزایای منحصر به فرد، نقش حیاتی در بهبود کیفیت محصولات در صنایع مختلف ایفا میکنند. انتخاب روش مناسب بسته به نوع ماده اولیه و کاربرد نهایی، میتواند تأثیر زیادی بر عملکرد و کارایی گرانولها داشته باشد. در نهایت، این فرآیندها به بهینهسازی تولید و افزایش رضایت مشتریان کمک میکنند.

امیدواریم این مقاله برای شما مفید واقع شده باشد و اطلاعات ارزشمندی درباره گرانول هاش و پتانسیلهای آن در صنعت ارائه کرده باشد.

📱راه های ارتباطی با ما:

تماس: 09121162603

اینستاگرام: rakhsh_polymer@

واتساپ: 09121162603

حجره اینترنتی: tehran-plast

آدرس: تهران، اتوبان ساوه , جاده آدران به شهریار, بعد از صبا باطری, شهرک لاله , محمود آباد , خیابان صنعت، پلاک ۱۸

مدیریت: قاسم خلیلی